Yalın Üretim - Maliyet İyileştirme Eğitimleri

Eğitim Konuları

Yalın Düşünce ve İlkeleri

SMED-Tekli Dakikalarda Tip Değiştirme

İş Etüdü ve Analizi - OEE

Öneri Sistemi Kurulumu

TPM-Toplam Verimli Bakım

Temel ve İleri Problem Çözme Teknikleri

5S-İş Yeri Organizasyonu

Otonom Bakım-Profesyonel Bakım

A3 Problem Çözme

VSM-Değer Akış Haritalama

Yamazumi-Hat Dengeleme

Poka Yoka-Hata Önleme

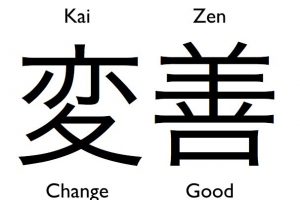

Kaizen

Kanban

Hoshin Kanri veya Balanced Scorecard

Yalın Düşünce ve İlkeleri

Yalın bir düşünce biçimi olup firmalarda başarılı ve sürdürülebilir olması için çalışanların da bu düşünceye sahip olması gerekmektedir. İsrafların yok edilmesi 5 temel ilkenin ortaya konması ile mümkündür.

5 İlke: Değer, Değer Akışı, Tek Parça Akış, Çekme, Mükemmeliği Arayış

Eğitim yarım gündür.

Öneri Sistemi

Çalışanların sadece fiziksel yeteneklerini değil fikirlerini de önemsemek ve firmaya ait olmalarını sağlamanın en temel yolu öneri sistemidir. Çalışanlar önerilerinin dikkate alındığını anladıklarında inanılmaz iyileştirme önerileri verirler. Bu sistem ödüllendirme ile sürdürülebilir kılınabilir.

Eğitim uygulamalarıyla birikte tam gündür.

VSM-Değer Akış Haritalama

Bu teknik ile ürün üretilirken oluşan israflar görülür hale getirilir ve üretim operasyonları ısraflar yok edilerek dengelenir. VSM yalın çalışmalarının başında gelmelidir ve bu mevcut durumu ortaya koymakla başlar. Daha sonra iyileştirmeler yapılarak israfsız bir üretim hattı veya hizmet hattı oluşturulur. Daha ileriki aşamalarında ise tedarikçiler de dahil edilerek hammaddeden müşteriye kadar bir değer akışı kurulur.

Eğitim uygulamalarıyla birlikte 2 tam gündür.

SMED-Tekli Dakikalarda Tip Değiştirme

Kalıp, fikstür ve aparatların hızlı değiştirilmesi başta OEE olmak üzere tezgah ve çalışan verimliliğini artırmaktadır. Bu sebepten üretim takip ve verimlilik yazılımları (MES) desteği önemlidir. Bu yazılım desteği ile israflar rahatça tespit edilir.

Eğitim uygulamalarıyla birlikte tam gündür.

TPM-Toplam Verimli Bakım

Bakım maliyetleri ve tezgah duruşları ciddi üretim kayıplarına sebep olmaktadır. Bakımı yönetmek ayrıca önemli bir iş olmakla birlikte bunu sistematik olarak yapmak ve arıza oluşmadan önlemek temel amaç olmalıdır. TPM’in en önemli iki sütunu otonom bakım ve profesyonel bakımdır. Kestirimci bakım ise başlı başına bir çalışma alanıdır.

Eğitim uygulamalarıyla birlikte 2 tam gündür.

Otonom Bakım-Profesyonel Bakım

Bakım konusu firmalar için bu kadar önemliyken tabii ki sadece bakım ekibine bırakılmamalıdır. Çalışanlar tezgahlarını en iyi nasıl çalıştıracaklarını çok iyi bilirler ve yalın düşünce kapsamında her çalışan kendi tezgahına bakmalıdır. Daha sonra profesyonel bakım adımları sırasıyla yürütülerek firmanın bakım maliyetleri düşürülür.

Otonom bakım eğitimi uygulamalarıyla birlikte tam gün, profesyonel bakım eğitimi ise uygulamalarıyla birlikte 2 tam gündür.

İş Etüdü ve Analizi - OEE

Gerek çalışanların gerekse tezgahların verimsizliği, doğru işe doğru iş talimatı verilmemesi, tezgah ile çalışanın senkronize olamaması ve tezgahın OEE’sinin düşük olması sebebiyle oluşur. Operasyonların etüt edilmesi ve işin bu etüte göre düzenlenmesi ve OEE’nin artırılması bu eğitimin temel amacıdır.

Eğitim uygulamalarıyla birlikte tam gündür.

Temel ve İleri Problem Çözme Teknikleri

Problem çözme teknikleri olarak balık kılçığı, histogram, 5 neden analizi vs. niteliksel anlamda kullanılır. İleri problem çözme tekniklerinde ise (niceliksel olarak) veri temelli istatistik kullanılarak tespitler yapılır.

Temel problem çözme teknikleri ve ileri problem çözme teknikleri eğitimi ayrı ayrı tam gündür.

Hoshin Kanri veya Balanced Scorecard

Hoshin Kanri tüm firmanın alttan üste doğru hedefe dönük yönetilmesi için geliştirilen bir tekniktir. Dengeli Skorkartı gibi burada da anahtar performans göstergeleri belirlenip, firma hedefleri ile uyumlaştırılır. Ekiplere görevler verilip iyileşmeler sağlanır. Değerli bir yönetim tarzı olarak bilinir.

Eğitim uygulamalarıyla birlikte 2 tam gündür, dileyen firma balanced scorecard veya hoshin kanriden birini seçebilir.